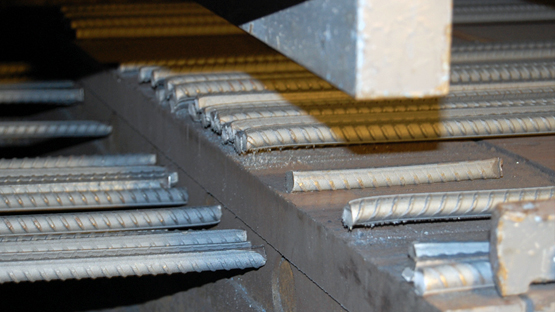

تولید میلگرد آجدار و ساده از قط 10 تا 32 میلیمتر

عملکرد کارخانه به طور اجمالی

پس از ورود شمش های خام به میز تغذیه دو کوره پیشگرم هیدرولیکی هل دهنده (پوشرها) شمش های خام به داخل کوره فشار داده و شمش ها پس از گذشتن از 4 منطقه حرارتی و انتقال از روی اسکیدهای کف کوره نهایتاً با درجه حرارت حدود 1150 درجه سانتیگراد از کوره خارج می شوند که با خروج از کوره و پس از ریختن پوسته های احتمالی بر اثر برخورد به دیواره مربوطه شمش ها به طرف استند اول حرک داده می شوند.

استند اولیه با توجه به برنامه تولید که قبلاً به کامپیوتر داده شده است به طور اتوماتیک با چندین حرکت رفت و برگشتی و تعویض کالیبرهای جانبی و تغییر فاصله غلطک ها نهایتاً شمش را به مقطع مورد نظر می رساند. پس از عبور نهایی از استند اولیه نوبت به تغییر شکلهای جزیی تر می رسد که به وسیله 14 استند به طور پیوسته و همزمان انجام می شود.

این عملیات توسط کامپیوترهای بسیار قدرتمند که به طور دائم سرعت حرکت شمش و همچنین میزان تغییر شکل را زیر نظر دارد و با کوچکترین تغییری در میزان سرعت هر کدام از استندها فوراً سرعت بقیه استندها بطور متناسب تغییر می کند. با توجه به سرعت 17 متر بر ثانیه تولید دقت و سرعت عمل کامپیوترها جهت جلوگیری از هر نوع خطری حیاتی می باشد.

در میانه مسیر تولید و بین استندهای میانی و نهایی یک اره پروانه ای نصب شده است که با سرعت بسیار بالا اقدام به قطع ابتدا و انتهای شمش در صورت لزوم می نماید، اتصال این قیچی به نرم افزار کامپیوتر مرکزی باعث می گردد که در صورت ایجاد هرگونه خطری در مراحل تولید این اره با سرعت بسیار بالا اقدام به خرد نمودن شمش به قطعات بسیار کوچک نموده و از گردونه تولید خارج شود.

نهایتاً شمش پس از عبور از استندهای میانی و نهایی شکل مورد نیاز را به دست می آورد که با عبور نهایی از استند آخر مقطع از عرض و ارتفاع کاملاً به حالت مطلوب می رسد. در مرحله کوینچ آب با سرعت زیاد باعث خنک شدن محصول با سرعت بسیار بالا می گردد به طوری که محصول ضمن حفظ نرمی لازم به یک گرید بالاتر ارتقا می یابد.

در مرحله بعد با توجه به طول بسیار بالای محصول یک اره با قدرت 400 تن قابل تنظیم محصولات را به ابعاد مختلف برش می دهد و سپس به دو محل سرد کن جهت عملیات خنک سازی هدایت می شوند.

پس از سرد شدن محصول در قسمت کنترل و بازبینی از لحاظ کیفیتی بررسی گردیده و به قسمت بسته بندی ارسال می گردد.

در قسمت بسته بندی با توجه به حجم تولید و ابعاد، محصولات به قسمت مربوطه جهت بسته بندی هدایت شده و پس از بسته بندی آماده بارگیری می گردند.